Ⅰ. 개 요

1. 가열 아스팔트 혼합물의 배합설계는 쇄석, 모래, 채움재, 스트레이트 아스팔트를 Plant에서 가열 혼합하여 소요품질을 확보하는 것으로

2. 혼합물의 아스팔트 함량 결정법에는

1) 경험에 의한 방법

2) 골재의 입도추정에 의한 방법

3) Marshall Test

4) Hubbard - Field 방법

5) Hveem방법 등이 있으나 우리나라에서는 Marshall방법이 가장 널리 쓰이고 있다.

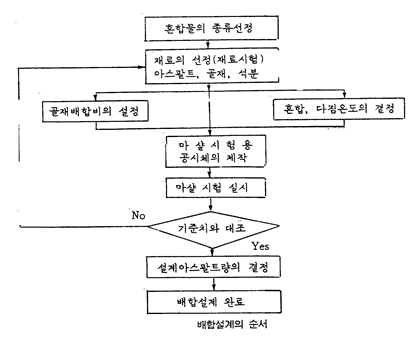

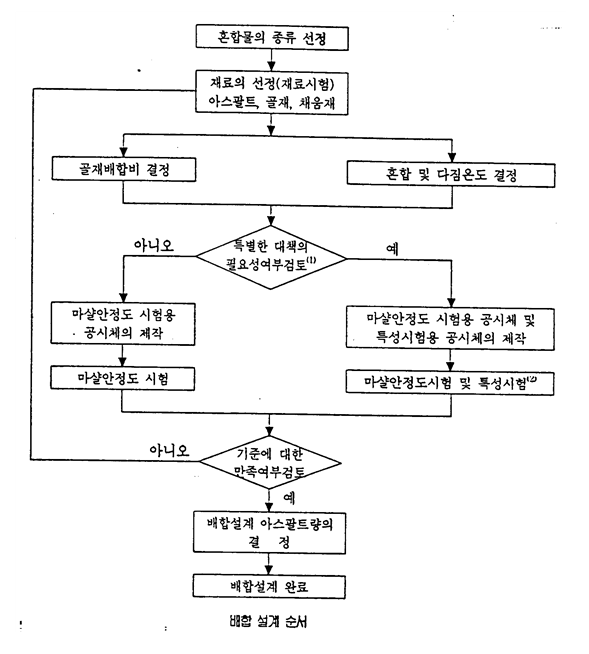

Ⅱ. Marshall방법에 의한 배합설계의 순서

1. 혼합물의 합성입도를 결정 및 혼합물 종류 선정

2. 골재원 및 재료원 결정과 선정시험 실시

3. 골재배합비 결정

4. 아스팔트와 골재비중 측정과 공시체 제작

5. 공시체 밀도 측정, 안정도, Flow값 측정

6. 각 공시체의 공극율 계산과 VMA 계산

7. 설계 Asphalt량 결정과 현장배합 결정

Ⅲ. 아스팔트 혼합물 선정

1. 혼합물이 갖출 성질

1) 통행 차량이 안전하고 쾌적하게 주행 가능할 것

2) 혼합물 포설후 공용성이 길 것

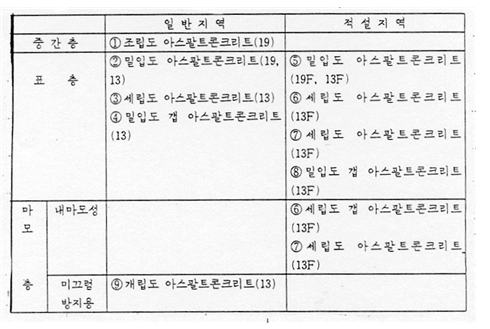

2. 아스팔트 혼합물의 종류

3. 기상조건, 지역조건, 교통량, 차선수, 시공성등을 고려해서 선정

Ⅳ. 재료선정

1. 일반적으로 침입도 80~100인 컷백아스팔트 사용

2. Rutting 방지 위해 침입도 60~70인 컷백아스팔트 하용

3. 한랭지역에서는 균열 및 시공성 고려 침입도 80~100 사용

Ⅴ. 골재 배합비 결정

1. 골재 배합비 결정방법

1) Rothfuchs법

2) Faurry법

3) Dutron법

4) Rothfuchs-Faurry법

2. Rothfuchs-Faurry법

1) 골재입도 결정

2) 사용예정 골재의 입도 구한다.

3) 입도 Graph 작도 및 배합비 결정

4) 합성입도 계산과 보정

5) 골재배합비 결정

Ⅵ. 설계 아스팔트량 결정

1. Marshall시험용 공시체 제작

2. 각 공시체의 안정도 및 flow값 측정

3. graph 작도 및 asphalt량의 범위 결정

4. 중앙값을 설계 아스팔트량으로 결정

Ⅶ. 결 론

1. 소성변형(Rutting)이 클 것으로 예상되는 지역은 중앙값보다 약간 적은값을 마모등의 문제지역은 약간 큰 값을 택해도 된다.

2. 최근 중교통도로의 아스팔트 포장에서는 Marshall Test를 보완하기 위해 Wheel Tracking 시험과 Ravelling시험등을 실시하고 있다.

'도로및공항 기술사 > 포장' 카테고리의 다른 글

| 구스아스팔트(Guss Asphalt) (0) | 2019.12.13 |

|---|---|

| 설계CBR(California Bearing Ratio) (0) | 2019.12.13 |

| 콘크리트포장의 파손원인과 대책 (0) | 2019.12.13 |

| 아스팔트 포장의 파손원인과 방지대책 (0) | 2019.12.13 |

| 도로포장의 유지관리 계획(국도의 PMS) (0) | 2019.12.12 |