Ⅰ. 개 요

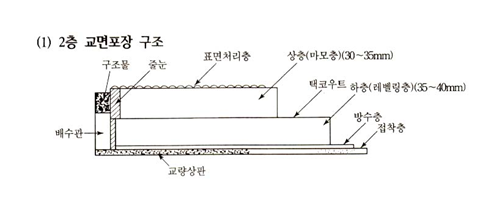

1. 교면포장은 교통하중의 반복재하 및 충격, 빗물과 제설용 염화물질의 침투 등에 의한 교량상판의 부식을 최소화하여 교량의 내하력 손실을 방지하고 차량의 쾌적한 주행성을 확보하기 위해 포장재료로 교량상판 위를 덧씌우기 하는 방법이다

2. 특히, 교면포장은 상판보호를 위한 방수가 중요하며, 포장재료 성질로 특수배합의 혼합물을 적용하여 설계되어야 한다.

Ⅱ. 교면 포장의 구성 및 시공방법

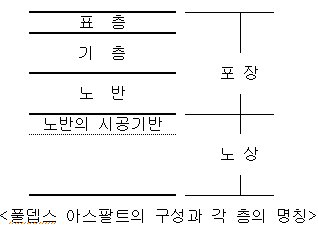

1. 마모표층

1) 차량의 주행과 교량의 진동에 의한 반복재하 하중에 저항하고 하절기 고온에 대한 안전성 확보위해 고온 안정성과 동절기 균열에 대한 피로저항성 구비한 재료 이용

2) 밀도가 높고 공극율이 낮도록 특별배합 필요

3) 재료는 밀입도 아스팔트 혼합물, 밀입도 갭아스팔트 혼합물, 세립도 갭 아스팔트 혼합물 등

4) 시공시 유의사항

① 교량 상판을 깨끗이 하고 건조상태 유지

② 줄눈부, 교량 접속부, 신축 이음부에는 특히 평탄성을 유의할 것

③ 슬래브의 접착성에 유의하여 표면처리, 접착층 시공, 재료 선정에 신중

2. 택코우트

포장의 상ㆍ하층을 접착시키기 위한 층으로 유화아스팔트와 고무첨가 아스팔트 유제 사용

3. 레벨링층

1) 상판표면의 요철 조정과 평탄성을 확보하고 마모층과 일체가 되어 거동

2) 필요에 따라 방수층 역할 겸함

3) 일반적으로 구스아스팔트, 스트레이트 아스팔트 혼합물, 개질아스팔트 혼합물등을 이용

4. 방 수 층

1) 아스팔트 교면포장시 균열을 피할수 없으므로 침투된 빗물, 제설 염화물 등으로부터 교량 상판을 보호하고 상판의 내구성을 높게한다.

2) 재료는 도막계, 침투계, 시트계, 포장 방수층이 있다.

3) 시공시 유의사항

① 슬래브면의 레이탄스제거 및 시멘트 풀등을 깨끗이 청소

② 교면을 완전하게 건조상태에서 시공

③ 방수제가 완전히 양생될 때 까지 통행차단

5. 접 착 층

1) 교량 상판과 방수층 또는 포장을 접착시켜 일체화함

2) 재료는 하층이 가열아스팔트 혼합물이거나 구스아스팔트의 경우 고무 접착제를 사용하고, 경화성 아스팔트 혼합물의 경우에는 경화성 아스팔트계 접착제 사용

3) 시공시 유의사항

① 접착면이 빗물이나 이물질로 오염되지 않도록 주의

② 얼룩이 생기지 않도록 2회로 나누어 균일하게 도포

③ 접착제의 양이 많으면 접착 효과가 적어지고, 포장에 악영향을 준다

④ 시공후 휘발분이 증발시까지 충분히 양생

6. 상판 표면처리

1) 강상판 표면처리

① 강산판 부식방지와 포장의 내구성 확보 위해 실시

② 표면처리는 샌드플라스팅 또는 도장 실시

2) 콘크리트 상판면 표면처리 : 일반적인 청소작업

Ⅲ. 교면 포장의 조건

1. 교량 상판에 대한 부착성 유지

2. 박리 저항성이 큰 재료 사용(포장내 정체수)

3. 내유동성 혼합물 사용(차량하중이 집중되므로)

4. 빗물침투 방지를 위한 방수성 고려(내구성/ 녹방지)

5. 포장을 2층으로 시공시 시공이음은 간격을 둠

6. 배수시설 설치기반암의 깊이

Ⅳ. 교면포장의 종류와 특성

1. 가열 혼합식 아스팔트 포장

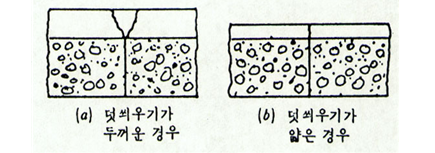

1) 교량 슬래브의 요철을 고려하여 5~8cm가 좋다

2) 요철이 클 경우 3~4cm의 레벨링층 설치

3) 레벨링층에는 토페카, 수정토페카, 밀입도 아스팔트 혼합물, 구스아스팔트 혼합물등을 사용

4) 포장이 얇은 경우 Tack Coat에는 고무 혼입유화 아스팔트를 0.3ℓ/㎡정도 사용

2. Guss Asphalt포장

1) GUSS Asphalt는 고온에서 유입시키므로 온도저하에 따른 체적수축으로 인한 구조물과의 접촉면 간격 발생이 쉬우므로 미리 간격을 두어 줄눈재나, 블로운아스팔트 등 주입

2) 내유동성과 내마모성을 고려하여 개질아스팔트를 사용하는 것이 좋다.

3. 고무혼입, 아스팔트 포장

1) 고무와 슬래브의 부착성, 마모 및 변형에 대한 저항성을 기대하는 포장

2) 첨가재료로 SBS, SBR등의 개질재를 사용하여 가열혼합식 아스팔트포장에 따른다.

4. LMC(Latex Modified Concrete)포장

ㆍ포틀랜드시멘트 콘크리트에 Latex를 첨가해서 만든 콘크리트로서 50% 물과 50% 고분자 섞어 라텍스를 만들고 콘크리트 혼합한 포장

5. 에폭시 수지 포장

1) 보통 0.3~1.0cm 두께로 시공

2) 슬라브와 부착성에 충분히 주의하며 부착면의 기름이나 녹, 레이탄스등을 충분히 제거한다.

3) 에폭시 수지는 3~12시간 정도에서 경화되나 물이 침투하면 경화되지 않거나 슬래브와 부착을 나쁘게 하므로 충분히 주의

5. 기 타 : 저 슬럼프 밀입도 콘크리트, 라텍스 콘크리트등

Ⅳ. 결 론

1. 교면포장은 교량의 일부에 지나지 않으나 교량 파손 및 공용성에 영향을 미치는 중요한 교량요소라는 점을 명심해야 함.

2. 교량부분의 배수의 적정성 및 정기적인 배수구 청소가 요구됨

3. 교면포장은 진동 및 충격, 기상조건 등에 그대로 노출되므로서 일반 토공부 포장보다 더 큰 파손 요인이 발생하므로 교면포장 재료의 선정과 시공시 특별한 주의요함.

4. 표면포장 자체가 불투수성을 유지하기 어려우므로 방수층 설치 필요

5. 최근의 교면포장은 아스팔트를 개질한 아스팔트가 주로 사용되며, 그 중에서도 SBS가 가장 많이 사용되고 있는 실정이지만 경제성이 우수한 개질아스팔트 연구가 요구됨.

'도로및공항 기술사 > 포장' 카테고리의 다른 글

| 배수성 포장 (0) | 2019.12.17 |

|---|---|

| 투수성 포장 (0) | 2019.12.17 |

| Fast Track 공법 (0) | 2019.12.15 |

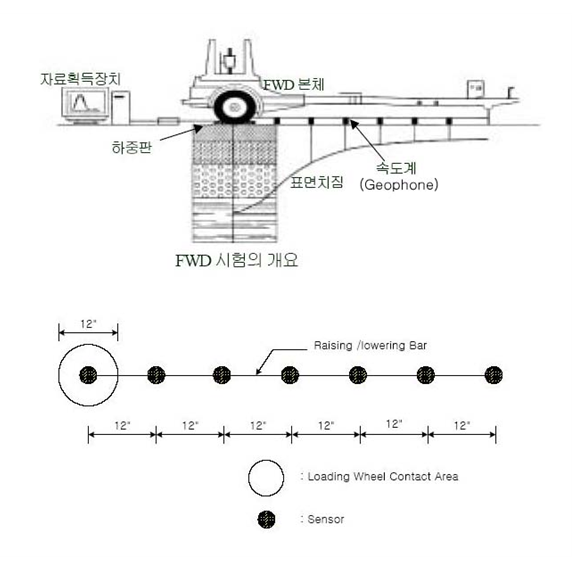

| F.W.D(Falling Weight Deflectometer) (0) | 2019.12.15 |

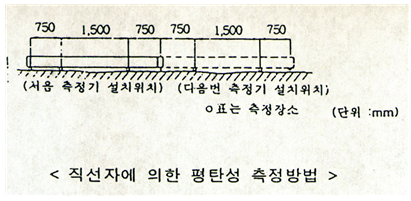

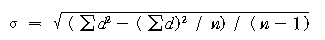

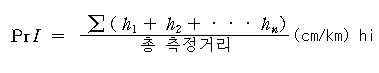

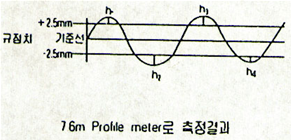

| 포장노면의 평탄성 측정방법(PrI) (0) | 2019.12.15 |