Ⅰ. 개 요

1. 차량의 주행시에 평탄성에 영향을 주는 도로의 종방향 요철의 정도를 측정한다.

2. 노상, 동상방지층 및 보조기층, 입도조정기층에 유해한 변형을 일으키는 불량개소를 발견하여 다짐관리 및 시공관리에 이용한다.

Ⅱ. 측정방법

1. 3m 프로파일 미터에 의한 방법

1) 측정구간의 시점 및 종점의 위치와 교량접속부, 맨홀 등 평탄성 측정에 장애가 되는 구조물의 위치를 확인, 노면청소를 실시

2) 측정구간의 시점으로부터 종점까지 연속하여 차로당 1개의 측정선을 차로의 중심선에 평행하게 설정한다. 측정위치는 규격관리나 검사를 목적으로 하는 경우는 차로의 레인마킹(또는 갓선)으로부터 80~100cm 부근으로 하고, 시험포장의 조사나 도로관리를 위한 노면조사에서는 우측 또는 좌측 차바퀴가 주행하여 생긴 소성변형의 저부로 한다.

3) 측정 시작점과 측정 종료점 사이를 보통의 보행속도로 프로파일 미터를 끌어 노면의 요철을 기록한다.

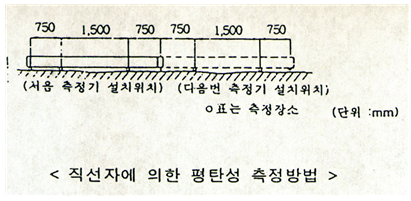

2. 3m직선자에 의한 방법

1) 측정구간의 시점 및 종점의 위치와 교량 접속부, 맨홀 등 평탄성 측정에 장애가 되는 구조물의 위치를 확인, 노면청소를 실시

2) 측정구간의 시점으로부터 종점까지 연속하여 차로당 1개의 측정선을 차로의 중심선에 평행하게 설정한다. 측정위치는 규격관리나 검사를 목적으로 하는 경우는 차로의 레인마킹(또는 갓선)으로부터 80~100cm 부근으로 하고, 시험포장의 조사나 도로관리를 위한 노면조사에서는 우측 또는 좌측 차바퀴가 주행하여 생긴 소성변형의 저부로 한다.

3) 측정 시작점과 측정 종료점 사이를 위 그림과 같이 직선자를 이동시키면서 1.5m 간격으로 노면과 직선자 사이의 틈새간격(고저차)을 측정한다.

3. 7.6m 프로파일 미터에 의한 방법

“3m 프로파일 미터에 의한 측정”과 같은 방법으로 측정한다.

Ⅲ. 결과정리

1. 3m 프로파일 미터에 의한 방법

1) 측정된 기록지의 측정선을 100~300m 구간으로 분할한다.

2) 기록지에 기록된 파형(波形, Profile)에 임의의 기준선을 긋고, 1.5m 간격으로 기준선으로부터의 높이를 읽어 기록한다.

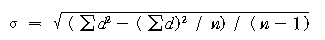

3) 각 구간별로 다음 식에 따라 표준편차를 계산하여 평탄성의 측정치로 한다.

여기서, : 평탄성(mm)

d : 기준선으로부터의 높이

n : 데이터 수

2. 3m 직선자에 의한 방법

1) 측정된 기록지의 측정선을 100~300m 구간으로 분할한다.

2) 각 구간별로 위 1항의 공식에 의해 표준편차를 계산하여 평탄성의 측정치로 한다.

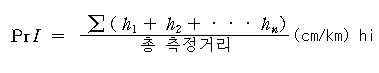

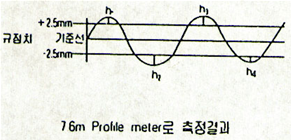

3. 7.6m 프로파일 미터에 의한 방법

1) 측정된 기록지의 측정선을 100~300m 구간으로 분할한다.

2) 각 구간별로 기록지에 기록된 파형에 대하여 중간치를 잡아 중심선을 긋는다.

3) 중심선을 기준으로 상하로 ±2.5mm 떨어져 평행선을 그어 띠를 만든다.

4) 띠를 벗어나는 파형마다 그 높이를 재어 mm단위로 기록한다.

여기서, PrI : 프로파일 인덱스(Profile Index) (cm/km)

h : 띠를 벗어나는 파형의 높이 (cm)

L : 측정구간의 연장 (km)

Ⅳ. 품질기준

1. 평탄성지수를 기준으로 하는 경우(표층의 경우)

- 콘크리트 포장 PrI〈 16cm/km

- 아스팔트 포장 PrI〈 10cm/km 토공부

〈 20cm/km 교량접속부

〈 16cm/km 대형장비 투입 불가능한 지역

평면곡선 반경 600m 이하, 종단경사 5% 이하

(cm/km) hi : 평균값에서 2.5mm이상의 요철에 대해(최대높이 -0.25)의 값

2. 표준편차를 기준으로 하는 경우(기층)

- 아스팔트 중간층, 표층 3m 직선자 :최요부가 1.7mm이내

3m 프로파일 미터 : 표준편차가 2.4mm이내

- 횡방향 : 3m 직선자 : 최요부가 5mm이하

3m Prlfile meter : 표준편차가 1.5mm이내

Ⅴ. 평탄성이 확보되지 않은 경우 대책

1. 제거 후 재시공

2. 콘크리트 포장 : Grinding 실시

3. 아스팔트 포장 : Patching 후 재시공

Ⅵ. 결론

평탄성은 교통사고 및 손상의 원인을 유발하는 원인이 되므로 시공시부터 최종 마무리까지 정밀시공하여야 한다. 특히 평탄성을 수동으로 측정하는 경우 개인적인 오차가 크므로 자동측정장비를 이용하여 정밀 계측함으로서 평탄성 확보에 최선을 하여야 한다.

'도로및공항 기술사 > 포장' 카테고리의 다른 글

| Fast Track 공법 (0) | 2019.12.15 |

|---|---|

| F.W.D(Falling Weight Deflectometer) (0) | 2019.12.15 |

| Proof Rolling (0) | 2019.12.15 |

| 반사균열(Reflection Crack) (1) | 2019.12.15 |

| 분리막(Separation Membrane) (0) | 2019.12.15 |